Цементация железа

Цементация железа является крайне важной технологией, в которой попаданцу стоит хоть немного разбираться.

Процесс науглероживания железа при контакте с раскаленным углем был открыт очень давно, и, вероятно, был одной из движущих сил быстрого перехода из бронзового в железный век. Раньше всего было замечено, что выплавка железа в сыродутном горне при определенных условиях может приводить к крицам из сырцовой стали, которую с глубокой древности отличали от простого железа. Поверхностная цементация орудий из мягкого железа также известна по крайней мере с VIII в до н.э., а вероятно, и сильно раньше, но установить это сложно из-за сильной коррозии железных артефактов. Такое науглероживание проводилось или в горне в толстом слое углей, обеспечивающих восстановительную атмосферу, или путем нанесения слоя органических веществ, покрываемого для защиты от выгорания глиняным чехлом. Например, для цементации напильников смазывали насеченную заготовку салом, обматывали ремешками из кожи и льняными нитками, обмазывали глиной и нагревали, и после длительной выдержки закаливали в воде. На Руси цементация широко использовалась для производства уклада – ковригу из кричного железа многократно науглероживали в горне с углем и резко охлаждали ледяной водой или снегом. Закалившуюся поверхность отбивали молотом и сталистые пластинки собирали в пакет, который затем проваривали и проковывали, получая весьма однородную сталь.

Долгое время считалось, что превращение железа в сталь состоит с очищении железа от ненужных примесей при длительном контакте с огнем. Лишь в середине XVIII в Реомюр, активно исследовавший процесс цементации, понял, что ситуация ровно обратная – железо поглощает «летучие сернистые соединения» (так в то время называли все горючие составляющие материи) и превращается в сталь, а еще позже – в 1786 г. – Вандермонд, Бертолле и Монж опубликовали статью, в которой описали железо, сталь и чугун как сплавы с разным содержанием углерода.

Следует различать цементацию готовых изделий с целью повышения поверхностной твердости и получение цементной стали. Цементация поверхности в твердом карбюризаторе – это достаточно простой процесс. Достаточно поместить железные предметы в угольный порошок (лучше всего из березового угля, еще лучше – животный уголь из отходов кожи , рогов и копыт; в настоящее время используют древесный уголь с добавлением активаторов – карбонатов натрия, калия или кальция) в соответствующей огнеупорной емкости, защищающей уголь от выгорания, а метал от окисления, и нагревать достаточно продолжительное время. Если нужно цементировать не всю поверхность, то следует покрыть ненужные участки глиной, медью или полудой. Хотя процесс и называется цементацией в твердом карбюризаторе, в действительности поглощение углерода идет из газовой фазы – при высокой температуре монооксид углерода разлагается на углекислый газ и элементарный углерод, который поглощается поверхностью железа. Образовавшийся углекислый газ реагирует с углеродом карбюризатора с регенерацией окиси углерода. Стандартный режим цементации – 900-950 °С (легко достижимо хоть в дровяной печи), при этом за 1 час толщина науглероженного слоя увеличивается примерно на 0.1 мм. Обычно сразу после такой обработки предметы подвергаются закалке, которая и сообщает высокую твердость наружному осталеванному слою. Скорость науглероживания при повышении температуры сильно возрастает, и науглероженный слой в 1 мм можно получить уже за 4-5 ч при 980-1000 °С, но, поскольку перегретая высокоуглеродистая сталь дает хрупкую крупнозернистую структуру, потребуется еще несколько раз проводить нормализацию перед закалкой. Поверхностная цементация улучшает только поверхность металла – меч, например, изготовленный из очень низкоуглеродистого железа и покрытый стальной коркой в 0.5 мм, погнется при первом же ударе. А вот для ножей, серпов, столярного и слесарного инструмента, наконечников стрел и дротиков – это отличный вариант. Цементация необходима для всех деталей ударно-кремневого замка (кроме пружины), цементированными были до начала XX в. многие другие части огнестрельного оружия (рамки и барабаны револьверов, ствольные коробки, колодки ружей-переломок – все эти детали ковали из того же мягкого железа). В XIX в получила распространения цветная калка, при которой цементацию тщательно отполированных и обезжиренных деталей проводили в смеси древесного и костяного угля, а потом сразу закаливали детали в воде, получая твердое покрытие радужных цветов.

С появление броненосцев цементация в сочетании с поверхностной закалкой широко применялась при производстве броневых листов – только так можно было получить броневые листы с очень твердой лицевой поверхностью и вязкой основой. Для броневых плит стали применять газовую цементацию, с использованием светильного газа или ацетилена, а потом и просто керосина как источника углерода.

Очевидно, если продолжать цементацию достаточно долго, то науглероживание железа произойдет во всем объеме. Такой процесс в промышленных масштабах стали использовать в XVI-XVII вв в Германии и Англии, и, с разными модификациями, применяли вплоть до 1950-х годов. Полосы железа помещались в корыта из огнеупорной глины, вделанные в специальную цементовальную печь.

Полосы укладывались как можно плотнее, но с обязательными промежутками около 20-30 мм, плотно заполненными угольным порошком, при этом за одну загрузку цементировали от 2 до 25 тонн железа. Для защиты от окисления сверху насыпали толстый слой мелкого песка, и растапливали печь, постепенно повышая температуру. Из-за низкой теплопроводности угольного порошка только на прогрев уходило до нескольких дней, после чего температуру повышали до максимальной. При высокой температуре цементация происходит достаточно быстро, но тем не менее для больших загрузок железа печь приходилось топить 1-2 недели, при этом самое главное было не перегреть печь, потому что можно было получить оплавление поверхности полос или переуглероживание с образованием чугуна. Поскольку цементация была достаточно затратным процессом, сталь делали только из лучшего и самого чистого от примесей серы и фосфора железа – в Англии использовали только шведское древесно-угольное железо из определенных мест производства. После охлаждения печи полосы стали (в Англии ее называли blister steel из-за характерных пузырьков на поверхности, а в России – морянкой или томленкой) сортировали, и для изготовления нужных вещей проваривали под молотом, или переплавляли в тигле. Аносов, обнаруживший газовую цементацию, использовал этот процесс очень оригинально получения литой стали – куски железа в открытых тиглях при достижения нужного содержания углерода плавились и стекали на дно тигля, при этом слой флюса защищал металл дальнейшего превращения в чугун.

Кроме цементации для попаданца может быть очень интересен процесс цианирования, про котором железные детали помещают в ванну с расплавленными цианидами (обычно смесь соды или поташа с цианидом натрия или калия, можно использовать и желтую кровяную соль K4[Fe(CN)6], которая при нагреве разлагается с образованием цианида калия). Цианирование приводит к насыщению поверхности углеродом и, в небольшой степени, азотом, при этом процесс в жидкой ванне идет гораздо быстрее (при 850 °С слой в 0.5 мм можно получить за 1-2 часа), поверхность получается еще тверже (за 70 HRC), и практически не происходит коробления деталей, что часто случается при цементации тонкостенных изделий.

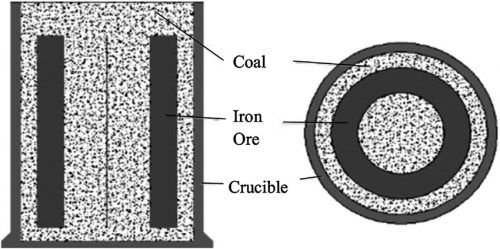

Процесс обратной цементации, а именно удаление избыточного углерода из чугунных изделий, может быть не менее полезен. Обратная цементация была обнаружена Реомюром в ходе его многочисленных экспериментов, хотя в Китае подобный процесс использовался задолго до этого. В XIX в получаемый металл под названием ковкого чугуна (это не совсем то, что сейчас подразумевается под ковким чугуном) широко использовался для массового изготовления небольших изделий, в том числе деталей замков оружия и даже, например, рамок револьверов и колодок двухстволок. Исходный чугун должен быть белым, с минимальным количеством кремния, серы и марганца, лучше всего такой чугун получать цементацией и переплавкой железа с древесным углем. Отлитые детали помещались в тигли с веществами, способными отнимать углерод – железной рудой или окалиной, и нагревались в печах при температуре около 950-1000 °С в течении 60-80 ч, при этом углерод диффундирует к поверхностным слоям и окисляется кислородом, так что его содержание падает примерно до 1%. Кроме выгорания, часть углерода из цементита переходила в мелкодисперсный графит, как и в современном ковком чугуне. В зависимости от условий охлаждения, можно получать металл с распределенным графитом и разной микроструктурой сталистой матрицы.

Источник: Попаданцев.Нет